DHI-levyn pintakäsittelytekniikka hiilen sarja suora pinnoitus

1.Hiilisarjan suoran pinnoituksen historia

Hiilisarjan suoraa pinnoitusprosessia on käytetty laajalti piirilevyteollisuudessa 35 vuoden ajan. Teollisuudessa laajalti käytettyjä prosesseja ovat mustat aukot, pimennykset ja varjot. Alkuperäinen mustan reiän suora pinnoitusmenetelmä on patentoitu vuonna 1984, ja se on ollut kaupallisesti menestyvä läpivientireikäpaneelina FR-4.

Koska musta aukko on päällystysprosessi, ei redox-prosessi, kuten kemiallinen kupariallas, tekniikka ei ole herkkä erilaisten dielektristen materiaalien pinta-aktiivisuudelle ja se pystyy käsittelemään vaikeasti metalloitavia materiaaleja. Siksi tätä prosessia on käytetty laajalti polyimidikalvoissa joustavissa piireissä, suuritehoisissa tai erikoismateriaaleissa, kuten polytetrafluorieteeni (PTFE). Hiilen ja grafiitin suora pinnoitustekniikka on hyväksytty ilmailu- ja sotilasilmailuun ja täyttää IPC-6012D-eritelmän 3.2.6.1 kohdan vaatimukset.

2. piirilevyn kehittäminen

Piirilevysuunnittelun tarpeen vuoksi suorakalvoprosesseja on kehitetty viime vuosina. Pienikokoisen käytön ansiosta lyijykomponenteista pinta-asennuskomponenteihin PCB-muotoilu on kehittynyt mukautumaan mikrokomponentteihin, joissa on enemmän nastoja, mikä johtaa lisääntyneisiin piirilevykerroksiin, paksumpiin piirilevyihin ja läpireikiin. Halkaisija on pienempi. Korkean kuvasuhteen haasteisiin vastaamiseksi tuotantolinjan teknisiin eritelmiin tulisi sisältyä mikrohuokosten liuoksen siirron ja vaihdon parantaminen, kuten ultraääniaaltojen käyttö huokosten nopeaan kostuttamiseen ja ilmakuplien poistamiseen, ja kyky parantaa ilmaveitsiä ja kuivausrumpua tehokkaasti kuivaamaan paksut piirit Pienet reiät levyllä.

Siitä lähtien piirilevysuunnittelijat ovat siirtyneet seuraavaan vaiheeseen: sokkoreikien nälkä, nastojen lukumäärä ja palloristikon tiheys ylittävät poraus- ja johdotuslevyn pinnan. 1,27 mm: n ja 1,00 mm: n palloruudukkorakenteiden (BGA) ja 0,80 - 0,64 mm: n sirumittapakettien (CSP) ruudukon ansiosta mikrokokeista on tullut ase suunnittelijoille, jotta he voivat vastata HDI-tekniikan haasteisiin.

Vuonna 1997 erikoispuhelimissa alettiin käyttää 1 + N + 1 -mallia massatuotantoon; tämä on muotoilu, jossa kerroksen ytimen päällysteessä on mikro-sokeat reiät. Matkapuhelinten myynnin kasvun, ikkunoiden ja CO2-lasereiden etsauksen, UV-, UV-YAG-laserin ja yhdistetyn UV-CO2-laserin avulla muodostuu mikrokokeita. Mikrosokeiden läpivientien avulla suunnittelijat voivat reitittää sokeiden läpivientien alle, jotta he voivat jakaa enemmän pin-verkkoja lisäämättä kerrosten määrää. HDI: tä käytetään tällä hetkellä laajalti kolmella alustalla: pienet tuotteet, huippuluokan pakkaukset ja tehokkaat elektroniset tuotteet. Matkapuhelinsuunnittelun pienentäminen on tällä hetkellä tuottavin sovellus.

3. suora pinnoitus

Suorien pinnoitusjärjestelmien, kuten mustien aukkojen, on voitettava tekniset esteet, jotta voidaan vastata sokeiden reikien ja HDI-mikrovideoiden metalloitumishaasteisiin. Kun sokkoreiän kokoa pienennetään, sokerireikän pohjassa olevien hiukkasten poistamisen vaikeus lisääntyy, mutta umpireikän pohjan puhtaus on avaintekijä, joka vaikuttaa luotettavuuteen; siksi uusien puhdistusaineiden ja mikroetsausaineiden kehittäminen on parantaa sokeutta Kuinka puhdistaa reiän pohja.

Lisäksi teoreettisen ja käytännön kokemuksen perusteella mikroeroosiosan suutinrakennetta muutettiin yhdistelmäksi ruiskutus-liotus-ruiskutus -kokoonpanosta. Harjoittelu on osoittautunut tehokkaaksi suunnitteluksi. Suuttimen ja piirilevyn pinnan välinen etäisyys pienenee, suuttimien välinen etäisyys pienenee ja piirilevylle kohdistuva ruiskutusvoima kasvaa. Tarttumalla yksityiskohtiin uusi suutinrakenne pystyy tehokkaasti käsittelemään suurta kuvasuhdetta reikien ja sokkoreikien läpi.

Seuraavan sukupolven älypuhelinten kehittyessä valmistajat alkoivat käyttää mitä tahansa kerrosta pinottujen reikien muotoilua läpimenevien reikien poistamiseksi, mikä laukaisi trendin, että kun linjan leveys ja riviväli pienenivät 60μm: stä 40μm: iin, piirin tuotanto levyt Prosessissa käytetty alkuperäinen kuparikalvon paksuus pienenee tasaisesti 18 µm: stä 12 um: sta 9 um: iin. Ja minkä tahansa kerroksen piirilevyn jokainen päällekkäinen kerros on metalloitava ja galvanoitava kerran, mikä lisää huomattavasti märkäprosessin kapasiteettitarpeita.

älypuhelimet ovat myös pääkäyttäjien joustavia ja jäykästi joustavia piirejä. Perinteiseen kemialliseen kuparipinnoitusprosessiin verrattuna suoran pinnoituksen käyttö minkä tahansa kerroksen, joustavan piirilevyn (FPC) ja jäykän joustavan piirilevyn tuotannossa on lisääntynyt merkittävästi, koska tätä prosessia verrataan perinteiseen kemialliseen kupariprosessiin Alhaisemmat kustannukset , vähemmän veden käyttöä, vähemmän jäteveden tuotantoa

4.PCB: n yhä kapeammat viivanleveys / rivivälivaatimukset edellyttävät etsauksen syvyyden tarkkaa valvontaa

Nyt viimeisimmän sukupolven älypuhelimet ja edistykselliset pakkaukset ottavat vähitellen käyttöön vaihtoehtoisen puolilisämenetelmän (mSAP). mSAP käyttää 3μm: n erittäin ohutta kalvoa saavuttaakseen 30/30 mikronin viivan leveyden ja sävelkorkeuden. Erittäin ohutta kuparikalvoa käyttävässä tuotantoprosessissa on välttämätöntä säätää tarkasti mikroseurausurien puremakorroosion määrää kussakin prosessissa. Erityisesti perinteisissä kemiallisissa kuparin upotus- ja suorapinnoitusprosesseissa pintakuparikalvon puremakorroosion määrää on valvottava erittäin tarkasti

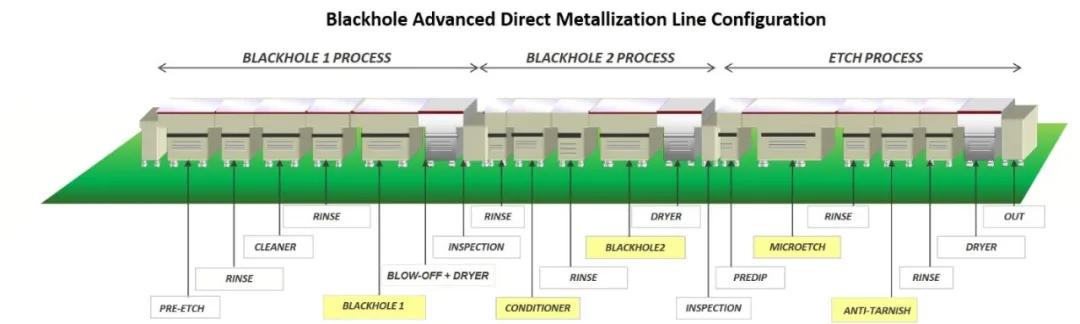

5.Laitteiden kokoonpanon edistysaskeleet

Suoran pinnoitusprosessin optimoimiseksi mSAP-prosessin mukaiseksi useita erilaisia laitemalleja testattiin asteittain kokeellisella linjalla ennen niiden täysimittaista tuotantoa. Testitulokset osoittavat, että hyvän laitesuunnittelun avulla voidaan saada aikaan yhtenäinen johtava hiilipäällyste laajalla toiminta-alueella.

Esimerkiksi hiilisarjan suorassa pinnoitusprosessissa käytetään patentoitua telakokoonpanoa hiilipäällysteen muuttamiseksi tasaisemmaksi. Pienennä hiililakan määrää tuotantolevyn pinnalla, vähennä hiilisuspension määrää ja samalla estä liian paksu hiilikerros umpireikien kulmissa tai reikien läpi.

Mikroskannauksen jälkeisen säiliön tekniset tiedot on myös uudistettu. Onko sokeareiän pohja 100% täysin puhdas, on valmistajan huolestuttavin laatuongelma. Jos sokkoreikän pohjassa on hiilijäämiä, se voi läpäistä testin sähköisen testin aikana, mutta koska johtumisen poikkipinta-ala pienenee, myös sitoutumisvoima pienenee, mikä johtaa murtumiseen puuttumisen vuoksi lämpöjännitys kokoonpanon aikana Vikaongelma. Koska sokkoreikän halkaisija pienenee perinteisestä 100 mikronista 150 mikroniin 80 mikroniin 60 mikroniin, mikroseurauksen uran laitemääritysten päivittäminen on kriittistä tuotteen luotettavuuden kannalta.

Testauksen ja tutkimuksen avulla mikroseuraussäiliön laitemääritysten muuttamiseksi prosessikyvyn parantamiseksi, jotta sokerireikän pohjassa oleva hiilijäämä voidaan poistaa kokonaan, sitä on sovellettu massatuotantolinjoihin. Ensimmäinen merkittävä parannus sisältää kahden etsausuran käytön puremisen määrän tarkemman hallinnan aikaansaamiseksi. Ensimmäisessä vaiheessa suurin osa kuparin pinnalla olevasta hiilestä poistetaan, ja toisessa vaiheessa käytetään tuoretta ja puhdasta mikroetsausliuosta estämään hiilihiukkaset palaamasta massatuotantolevylle. Toisessa vaiheessa otettiin käyttöön myös kuparilangan pelkistystekniikka mikrotason tasaisuuden parantamiseksi merkittävästi piirilevyn pinnalla.

Piirilevyn pinnalla olevan puremamäärän vaihtelun vähentäminen auttaa säätämään tarkasti etsauksen kokonaismäärää sokean reiän pohjalla. Puremisen määrän vaihtelua valvotaan tarkasti kemiallisen pitoisuuden, suuttimen suunnittelun ja ruiskutuspaineen parametrien avulla

6.Kemiallinen parannus

Kemiallisen parantamisen kannalta perinteiset huokosien puhdistusaineet ja mikroetsausjuomat testattiin ja muokattiin ottaen huomioon kyky hallita puremakorroosiota. Puhdistusaineessa olevat orgaaniset lisäaineet kerrostuvat valikoivasti vain kuparin pinnalle, eikä niitä kerrostu hartsimateriaalille. Siksi hiukkaset kerrostuvat vain tälle erityiselle orgaaniselle pinnoitteelle. Kun piirilevy tulee mikroetsausuraan, orgaanisella pinnoitteella on suuri liukoisuus happamaan nesteeseen. Siksi orgaaninen päällyste poistetaan hapolla mikroetsausurasta, ja samaan aikaan hiukkasten alla oleva kuparipinta syövytetään sivulle, mikä voi kiihdyttää Poista hiilihiukkaset samalla puolella.

Toinen parannushanke on, että kaksikomponenttisen mikroetsauksen käyttö voi parantaa kykyä poistaa hiukkasia ja vähentää kuparikalvon pinnan mikrorakeisuutta. Anna kuparipinnan karheuden edistää kuivan kalvon kiinnittymistä. Testitulokset osoittavat, että verhon reiän suhteellisen sileä pohja auttaa parantamaan verhon reiän pohjassa olevan pinnoituksen luotettavuutta. Optimoidun hiilisarjan suoran pinnoitusprosessin jälkeen sokkareikän pohjassa oleva kuparikalvo on ollut täysin puhdas, mikä voi antaa galvanoidun kuparin jatkaa kasvuaan kuparikalvon kupariverkossa parhaan pinnoitteen tarttuvuuden saavuttamiseksi.

Keskeisten prosessisäiliöiden ja kemikaalien erityisparannusten yhdistelmä muodostaa edistyneen HDI / mSAP-prosessin, joka soveltuu tuotantoon käyttäen erittäin ohutta kuparikalvoa. Yhden kuparikupari-kupariliitoksen rajapinnan kautta muodostuu jatkuva metallihila, joka parantaa sokeiden reikien luotettavuutta. Mikrosyövytysuran käsittely sallii sokean reiän pohjassa olevan kuparikalvon ihanteellisen mikrorakeuden käyttää reikää täyttävänä galvanoituna kuparisubstraattina. Tämä edistää galvanoidun kuparin hilan jatkuvaa kasvua sokean reiän pohjalla kuparikalvon ristikkoa pitkin. Normaalin korkean lämpötilan lämpökäsittelyn jälkeen kuparirakeet järjestetään ristikkoon ja muodostavat täydellisen jatkuvan metalliristikon.

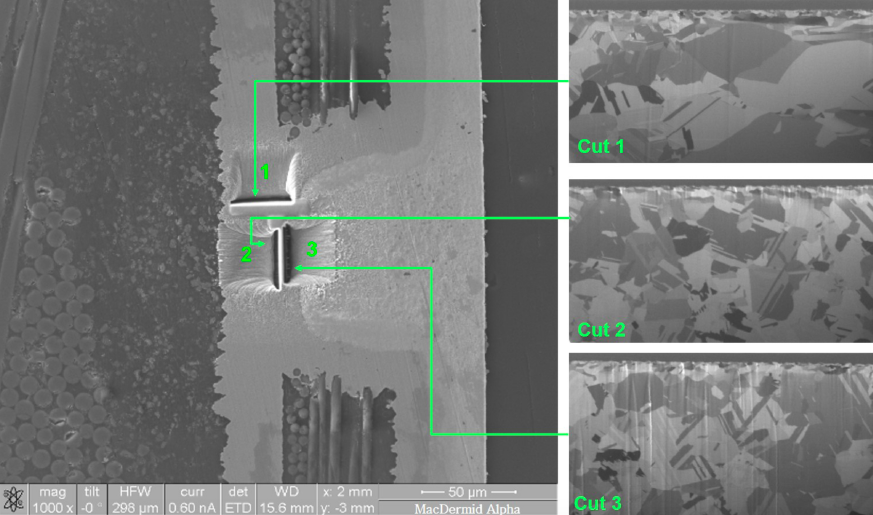

FIB-leikkausnäytteiden havainnointi ja analyysi ohuiden viipaleiden muodostamiseksi osoittavat, että rajapintalinjat ovat tasaiset raekooltaan ja rakenteeltaan (kuva 5). Lämpöshokin tai lämpösyklin jälkeen raja sokeareiän pohjassa olevan kuparikalvon ja galvanoidun kuparin välillä on vaikea. On havaittu, että ei ole nanotyhjiötä, johon muut prosessit ovat alttiita, ellei se johdu tekijöistä, kuten hapettumisena tai pilaantumisena.

Keskitetyn ionisäteen (FIB) kuvaus galvanoidun kuparikerroksen ja kohdealustan välisestä rajapinnasta, mikä johtaa suoraa galvanointitekniikkaa, mahdollistaa vahvan kupari-kupari-sidoksen toimivan hyvin lämpöjännityksessä.

Suoraa galvanointituotantolinjaa, kuten "mustia aukkoja", käytetään tällä hetkellä 3 mikronin erittäin ohuen kuparikalvon vaihtoehtoisen puolilisäaineen (mSAP) massatuotantoprosessissa. Nämä järjestelmät käyttävät niihin liittyviä laitteita, jotka säätävät tarkasti mikroseurauksen määrää massatuotannossa. Tällä laitteella valmistettu 12-kerroksinen piirilevy on läpäissyt 300-jakson IST-testin. Edellä mainituissa tuotteissa mustia aukkoja käytetään malleissa L2 / 10 ja L3 / 11 käyttämällä mSAP-prosessia. Kaihtoreikien koko on 80 ~ 100 x 45μm, ja jokainen piirilevy sisältää 2 miljoonaa umpireikää.

Käytä AOI: ta tarkistaaksesi hiilijäämät prosessissa. Tarkastustulokset osoittivat, että 5000 PSM / kk tuotoksessa ei havaittu vikoja. Näiden piirilevyjen galvanointi tapahtuu pystysuoran jatkuvan galvanoinnin (VCP) tuotantolinjalla; sisempi kerros omaksuu Tent-Etch-prosessin täyden levyn galvanoinnin, ja mSAP-kerroksen on oltava kuvio galvanoitu. Elektronin takaisinsirontadiffraktiokuva (EBSD) kuvassa 6 osoittaa raekoon tasaisuuden kohdepehmusteen ja galvanoidun kuparikerroksen välisellä rajapinnalla.